塑膠塑料產品在現代工業中占據重要地位,廣泛應用于汽車、電子、醫療、包裝和消費品等領域。注塑工廠作為塑膠制品生產的關鍵環節,通過注塑成型技術將塑膠原料轉化為各種精密部件。本文將探討塑膠塑料產品的特性、注塑工藝流程以及工廠的運營要點。

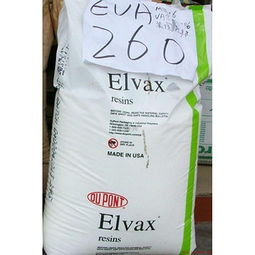

塑膠塑料產品以其輕質、耐用、可塑性強和成本效益高等優點受到青睞。常見的塑膠材料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)和ABS等,這些材料可根據產品需求選擇,以滿足不同的機械強度、耐熱性和環保標準。例如,汽車行業使用高強度塑膠制造內飾件,而醫療行業則采用生物相容性材料生產一次性器械。

注塑成型是塑膠制品生產的核心技術。該過程包括原料準備、熔融、注射、冷卻和脫模等步驟。在注塑工廠中,首先將塑膠顆粒送入注塑機,通過加熱筒熔化成液態,然后高壓注入模具型腔。模具設計至關重要,它決定了產品的形狀、尺寸和表面質量。冷卻后,成品被頂出,并進行后續處理,如修剪、噴涂或組裝。現代注塑工廠引入自動化系統和質量控制措施,以提高生產效率和產品一致性。

運營一家注塑工廠需關注多個方面。設備維護是關鍵,定期保養注塑機和模具可減少停機時間。原材料管理、能源效率和廢物回收也是重要議題。隨著可持續發展趨勢,許多工廠轉向使用可生物降解塑膠或實施閉環回收系統,以降低環境影響。質量控制和客戶定制服務則幫助工廠在競爭激烈的市場中立足。

塑膠塑料產品注塑工廠是制造業的支柱之一,推動著技術創新和行業進步。通過優化工藝和適應市場需求,這些工廠將繼續為社會提供高質量的塑膠制品。